| Модель: |  |

НТ-509 |

- Описание

- Комментарии

- Отзывы

В настоящее время станок не поставляется , но мы попробуем подобрать для Вас аналог..

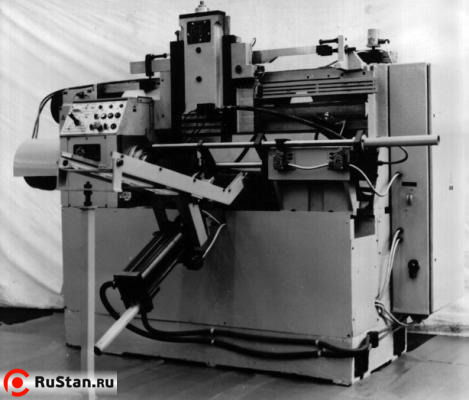

Автомат токарный многорезцовый для обработки гильз цилиндров НТ-509 предназначен для обработки гильз цилиндров в условиях крупносерийного и массового производства.

Станок позволяет получать точные линейные размеры, фаски, канавки, радиусы. Для исключения риски на торцовых поверхностях возможен вывод резцов из зоны резания на рабочей подаче с последующим быстрым отводом в исходное положение.

В зависимости от заказа на станке устанавливаются определенных размеров лотки загрузки-выгрузки и направляющая призма, определенных размеров ход съемника-досылателя, соответствующая оснастка для крепления и обработки детали.

Приводы подач суппортов независимые. Обработка может производиться одновременно двумя суппортами или в любой последовательности.

Все наладочные движения осуществляются с пульта управления.

Принятая компановка и расположение суппортов, работающих в благоприятных условиях «на прижим», обеспечивает высокую жесткость и виброустойчивость станка.

Конструктивные особенности:

Токарный автомат модели НТ-509 представляет собой станок жесткой агрегатированной конструкции.

На левую часть основания устанавливается передняя бабка, а на правую – проставок. На переднюю бабку и проставок устанавливается верхняя станина. Основание станка, передняя бабка, проставок и станина образуют жесткую замкнутую конструкцию, на которой размещаются остальные узлы станка.

На верхней станине расположен продольный суппорт с автономной коробкой подач и собственным командоаппаратом. На основании располагается поперечный суппорт с автономной коробкой подач и собственным командоаппаратом.

Перемещение каретки продольного суппорта и ползуна поперечного суппорта осуществляется при помощи пар винт-гайка скольжения.

Автономная коробка подач представляет собой четырехваловую силовую головку, сообщающую суппортам ускоренный подвод к обрабатываемой детали, рабочую подачу вперед, вывод из зоны резания на рабочей подаче или отвод в исходное положение на ускоренном ходу. Максимальное усилие подачи 1600 кг/с.

В коробке подач расположены две червячные передачи, электромагнитная муфта включения рабочего хода и электромагнитная муфта включения ускоренных перемещений.

Привод коробки подач осуществляется от асинхронного электродвигателя. Изменение направления рабочего хода и ускоренных перемещений осуществляется реверсом электродвигателя.

Предохранение механизмов коробки подач при наезде суппорта на жесткий упор осуществляется за счет проскальзывания электромагнитной муфты рабочего хода.

Суппорт продольный состоит из двух основных частей: каретки и ползуна. Поперечное перемещение ползуна происходит при перемещении каретки относительно неподвижной копирной линейки, закрепленной на верхней станине.

При этом ролик ползуна, прижатый к копирной линейке тремя цилиндрическими пружинами, обходит профиль рабочей поверхности копирной линейки, увлекая за собой ползун.

Настройка ползуна на диаметральный размер производится за счет смещения его в вертикальной плоскости относительно ролика, закрепленного в специальной колодке. Перед этим необходимо ослабить винт на передней плоскости ползуна. Настройка зоны врезания суппорта вдоль оси детали осуществляется за счет установки в нужном положении копирной линейки.

Установка длины рабочего хода каретки и длины ускоренного подвода осуществляется перестановкой кулачков на командоаппарате.

Отскок ползуна суппорта от детали по окончании обработки производится за счет смещения одной из двух линеек с выступом относительно другой под действием упора, установленного на копирной линейке. Взвод подвижной линейки в рабочее положение осуществляется от специального упора при отводе суппорта в исходное положение.

Настройка на диаметр обработки с поперечного суппорта производится поворотом квадрата на переднем конце ходового винта (нижний квадрат), при этом перемещается ползун.

Вращением верхнего квадрата с лимбом производится настройка жесткого упора, ограничивающего перемещение ползуна вперед. Установка длины ускоренного подвода и длины рабочего хода ползуна поперечного суппорта производится перестановкой длинного кулачка на командоаппарате.

Положение ползуна в конце отвода задается перестановкой короткого кулачка командоаппарата «Исходное положение».

Привод главного движения осуществляется от асинхронного электродвигателя. Пять пар сменных шестерен, устанавливаемых в передней бабке и двойной блок, позволяют получить 14 скоростей вращения шпинделя в пределах от 63 до 1250 об/мин. Знаменатель геометрического ряда скоростей j=1,26. Направление вращения шпинделя выбрано таким образом, что оба суппорта работают на прижим к станинам, что повышает виброустойчивость при обработке и износостойкость направляющих. Торможение привода главного движения осуществляется тормозной электромагнитной муфтой расположенной на III валу передней бабки.

Механизм загрузки, состоящий из загрузочного лотка, направляющей призмы, отводящего лотка и цилиндра загрузки крепится к основанию станка. Задний конец загрузочного лотка поддерживается специальной опорой.

На правой части основания устанавливается съемник-досылатель, осуществляющий досылание из направляющей призмы на оправку заготовки и съем с оправки в направляющую призму обработанной гильзы.

Управление пневмоцилиндрами механизма загрузки съемника-досылателя и оправки на шпинделе осуществляется от пневмораспределителей установленных на панели с задней стороны станка.

При перемещении штоков цилиндров загрузки и съемника-досылателя происходит одновременное перемещение жестко связанных с ними кулачков, воздействующих в конце хода на штоки соответствующих путевых выключателей, дающих команду на включение в работу следующего по циклу звена.

Наладочный режим работы станка

В наладочном режиме производится подготовка станка к работе в автоматическом режиме, т.е. устанавливается необходимая скорость вращения шпинделя и производится настройка суппортов в соответствии с программой обработки. Наладка суппортов производится независимо друг от друга при помощи пульта управления, кулачков командоаппаратов суппортов и установки жестких упоров.

При помощи пульта управления и командоаппаратов можно задать:

- одновременную работу суппортов;

- одновременно-последовательную работу суппортов;

- работу только одного суппорта в цикле (любого);

- скорость вывода из зоны резания (на рабочей подаче или ускоренном ходу).

Во время наладки производится выбор подач и установка соответствующих шестерен в коробках подач продольного и поперечного суппортов.

Во время наладки производится проверка правильности исполнения команд и позиционирования съемника-досылателя и механизма загрузки.

Автоматический режим работы

При установке переключателя на пульте управления в положение «Автомат», органы ручного управления отключаются, за исключением кнопки «Аварийный стоп».

Пуск станка в работу в цикле должен осуществляться только при условии расположения суппортов, съемника-досылателя, цилиндра загрузки и цилиндра зажима детали в исходном положении.

Исходным положением продольного суппорта является крайнее правое, определяемое по наладке, положение с взведением линейки отскока.

Исходным положением поперечного суппорта является крайнее заднее, определяемое по наладке, положение.

Исходным положением съемника-досылателя является левое (подготовленное к съему обработанной гильзы с оправки) положение.

Исходным положением цилиндра загрузки является нижнее положение.

Исходным положением цилиндра зажима детали является положение «Разжим».

Автоматический цикл возможен только при условии наличия давления в пневмосети не ниже 4-х атмосфер.

Имеющаяся на станке блокировка исключает продолжение цикла при заклинивании заготовки в промежуточном положении во время досылания ее на оправку, происходит автоматический сброс давления в пневмоцилиндре съемника-досылателя.

Перед включением станка в автоматическом цикле необходимо нажать кнопку «Пуск маслонасоса». При неработающем маслонасосе или малом количестве подаваемой смазки автоматический цикл невозможен.

Автоматический цикл работы станка возможен только при наличии заготовок в лотке загрузки, при этом шток конечного выключателя, расположенного на лотке загрузки нажат.

Последовательность работы станка в автоматическом цикле.

1. Съемник-досылатель перемещается вправо, снимая обработанную деталь с оправки, в конце хода происходит отскок съемника от торца детали.

2. Цилиндр механизма загрузки перемещается вверх, подавая заготовку в призму и выталкивая из призмы в отводящий лоток обработанную деталь и возвращается в исходное положение.

3. Съемник-досылатель перемещается влево, досылая заготовку на оправку.

4. Заготовка зажимается на оправке. По окончании зажима происходит отскок толкателя съемника-досылателя от торца заготовки.

5. Включается вращение шпинделя и перемещение суппортов, происходит обработка детали.

По окончании обработки, суппорта возвращаются в исходное положение.

6. Происходит разжим обработанной детали.

7. Съемник-досылатель перемещается вправо, снимая обработанную деталь. Цикл повторяется.

На станке имеется возможность движения резца продольного суппорта на необрабатываемых участках на ускоренном ходу. Для реализации этой возможности в верхний паз последовательно устанавливаются специальные кулачки длиной, равной требуемым длинам рабочего хода, а интервал между ними равен длине необрабатываемых поверхностей.

Технические характеристики НТ-509

| Технические характеристики | НТ-509 |

|---|---|

| Класс точности «Н» по ГОСТ 8-82Е | |

| Наибольший диаметр устанавливаемого изделия над станиной, мм | 500 |

| Наибольший диаметр устанавливаемого изделия над суппортом, мм | 250 |

| Наибольшая длина обрабатываемого изделия, мм – 270 | |

| Конец шпинделя (условный размер) по ГОСТ 12595-72 | 1-8m |

| Высота сечения устанавливаемых резцов, мм | 25…32 |

| Расстояние от низа основания станка до оси центров, мм | 1060±1.2 |

| Конус в шпинделе передней бабки по ГОСТ 25557-82 (через переходную втулку Метр 80 АТ6 (Морзе 6АТ6) | Морзе 6 |

| Количество скоростей шпинделя | 14 |

| Пределы чисел оборотов шпинделя, об/мин | 63-1250 |

| Торможения шпинделя | имеется |

| Габаритные размеры станка, мм: | |

| Длина | 2800±15 |

| Ширина | 2560±15 |

| Высота | 1985±10 |

| Масса НТ-509 станка, кг, не более | 4500 |

| Высота центров над продольным суппортом, мм | 60±0,37 |

| Наибольшее установочное поперечное перемещение ползуна продольного суппорта, мм | 125±1.0 |

| Наибольшее рабочее поперечное перемещение ползуна продольного суппорта, мм | 30±1.0 |

| Наибольшее рабочее продольное перемещение продольного суппорта, мм | 415 |

| Наибольшая длина обработки одним резцом с продольного суппорта, мм | 350 |

| Наименьший диаметр обработки с продольного суппорта, мм | 35 |

| Количество подач продольного суппорта | 99 |

| Пределы величин подач продольного суппорта, мм/мин | 3,5…2600 |

| Стабильность останова продольного суппорта по жесткому упору, мм | ±0,02 |

| Скорость быстрых перемещений продольного суппорта, мм/мин | 3000 |

| Высота центров над поперечным суппортом, мм | 60±0.37 |

| Наибольшее установочное продольное перемещение поперечного суппорта, мм | 395 |

| Наибольшее рабочее поперечное перемещение ползуна поперечного суппорта, мм | 160 |

| Количество подач поперечного суппорта | 99 |

| Пределы величин подач поперечного суппорта, мм/мин | 25…400 |

| Стабильность останова поперечного суппорта по жесткому упору, мм (при S?200 мм/мин) | ±0,01 |

| Скорость быстрых перемещений ползуна поперечного суппорта, мм/мин | 3000 |

| Объем резервуара охлаждающей жидкости, л | 100 |

| Производительность насоса охлаждения, л/мин | 45 |

| Объем маслованны, л | 16 |

| Производительность насоса смазки, л/мин | 5 |

| Количество электродвигателей на станке | 6 |

| Мощность электродвигателя главного движения, кВт | 18,5 |

| Наибольшее перемещение пиноли задней бабки, мм | 160 |

| Наибольшее установочное перемещение задней бабки, мм | 395 |

| Диаметр поршня пневмоцилиндра задней бабки, мм | 200 |

| Автоматический зажим пиноли задней бабки | имеется |

| Рабочее давление в пневмосистеме, мПа | 0,35…0,4 |

| Очистка воздуха от влаги | имеется |

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.Разметить комментарий или вопрос